Es müssen nicht immer konkrete Entwürfe sein – immer wieder finden beim Concrete Design Competition auch sehr experimentelle Arbeiten die Zustimmung der Jury. In diesem Jahr erhielt Maxie Schneider von der UdK Berlin für ihr Projekt „Pneu&Schale“ eine Anerkennung.

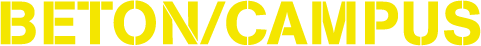

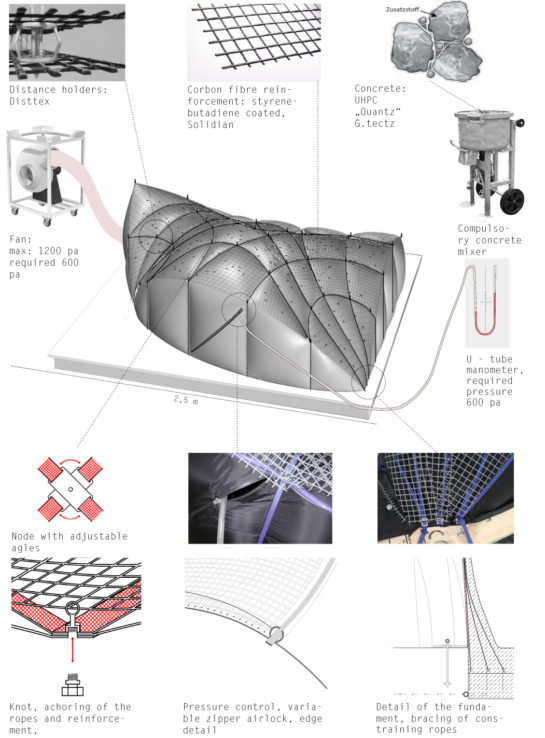

Sie untersuchte durch computergestützte Form- und Kraftfluss-Studien und die Herstellung eines Prototypen die strukturellen und ästhetischen Potentiale der Übersetzung von zugbasierten, textilen Strukturen in druckbasierte Betonschalen. Inspiriert von pneumatischen Konstruktionen der 60er und 70er Jahre und den neuen Möglichkeiten durch Ultrahochleistungsbetone und Carbonfaserbewehrung, entwickelte sie eine pneumatisch geschalte Textilbeton-Konstruktion mit statisch wirksamen Rippen durch Einschnürungen im luftgefüllten Schalungskörper.

So nutzt die Arbeit die Eigenschaft des Betons, beliebig formbar zu sein und rückt mit der Schale gleichzeitig diejenige Form in den Fokus, die sein Potential als Druckwerkstoff ideal ausnutzt. Experimentiert wird mit dem größten Problem bei der Herstellung von Schalen – der Schalung. Herkömmliche Schalungen für gekrümmte komplexe Formen sind aufwendig in der Herstellung, materialintensiv und schwer zu transportieren. Vorgefertigte textile pneumatische Schalungen könnten hier eine Alternative sein, die gleichzeitig große Spannweiten mit minimalem Materialeinsatz ermöglicht.

Die Jury würdigt besonders den experimentellen Charakter des Projekts. Die Verknüpfung der theoretischen Überlegungen mit der anspruchsvollen 1:1-Umsetzung stellt einen außergewöhnlich interessanten, zukunftsweisenden Wettbewerbsbeitrag im Sinne des „forschenden Entwerfens“ dar.

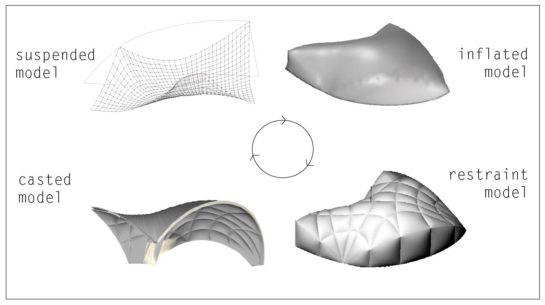

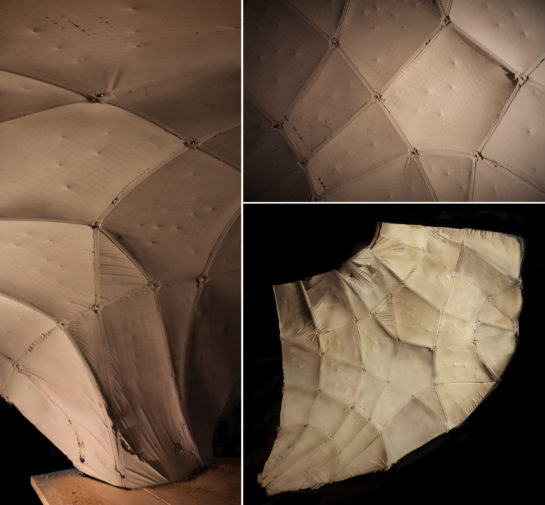

Zur Herstellung des Prototypen ermittelte die Verfasserin über die Umkehrform einer hängenden Membran die Zielgeometrie der Schale, analysierte ihren Kraftfluss und leitete das Schnittmuster des Pneus ab, der anschließend aus beschichtetem Nylongewebe genäht und verschweißt wurde. Aufgeblasen und auf einer Plattform fixiert, wurde er mit einem dem Kraftmuster folgenden Netz aus Spanngurten geformt, mit zwei Schichten Carbonfaser-Bewehrung versehen und mit Ultrahochleistungsbeton beschichtet, der die Grate füllte und so Rippen ausbildete.

So konnte nach zwei Tagen Erhärten bei konstantem Luftdruck eine 4,5qm große, gerippte Schale ausgeschalt werden, die mit einer Stärke von nur 3cm – im Bereich der Rippen 6cm – lediglich 300 kg wiegt.

Optimierungspotential sieht die Jury in der Ausführungs- und Oberflächenqualität des Prototypen, der noch nicht die Ästhetik der digitalen Darstellungen erreicht. Es wäre wünschenswert und erfolgversprechend, das gezeigte Entwurfs- und Herstellungsverfahren als alternative Schalungsart weiter zu untersuchen und zu verbessern.